Изготовление литых заготовок методом литья в песок (литье в песчаную форму) , является один из самых распространенных в различных отраслях промышленности. Такой способ зарекомендовал себя как самый простой и дешевый , поэтому он так популярен на производстве по всему миру.

Литье в песчаные формы

Для создания нужной песчаной формы используется смесь специального состава состоящей из кварцевого песка, глины (бентонита), воды и специальных добавок для повышения основных свойств смеси (прочность, газопроницаемость, податливость). Песчаная форма –это одноразовая форма, которая состоит из двух полуформ: верхней и нижней , после использования форму разрушают. Невозможно сохранить песчаную форму неповрежденной при удалении отливки.

Однако несмотря на все простоту и доступность , данный способ имеет массу недостатков:

- большой объём отходов (нерешённость вопросов экологии);

- отливки не имеют точных (нужных ) геометрических форм и размеров;

- отсутствие хорошей чистоты поверхности и наличие песчаных включений ( поэтому при подготовке к производству специалисту придется закладывать припуск на механическую обработку и усадку - большие потери металла).

Изготовление отливок по выплавляемым моделям

Существуют и специальные способы литья, которые по сравнению с литьём в песчаные формы, обеспечивают большую точность отливок, повышают качество поверхности, снижают припуски на механическую обработку. Вот только в некоторых случаях стоимость литых заготовок может повышаться.

При этом способе расплавленный металл заливают в многослойные неразъемные тонкостенные керамические формы, изготовленные по выплавляемым моделям. Этим способом отливают сложные, но небольшие по массе детали и заготовки из углеродистых и легированных сталей, твёрдых сплавов, сплавов на основе титана, меди и алюминия.

Неразъёмную литейную форму изготавливают по такой же целостной модели из легкоплавкого материала (парафин, стеарин, церезин) путём многократного погружения в жидкую огнеупорную суспензию с последующей обсыпкой кварцевым песком и подсушкой на воздухе (или в атмосфере аммиака), после чего модель из формы выплавляют и в образовавшуюся полость заливают расплавленный металл.

Создание модели пресс-формы

Помимо выбора способа изготовления отливок, важным является процесс создания контрольной модели пресс- формы. Создание модели или шаблона - непростой процесс и требует временных и физических затрат.

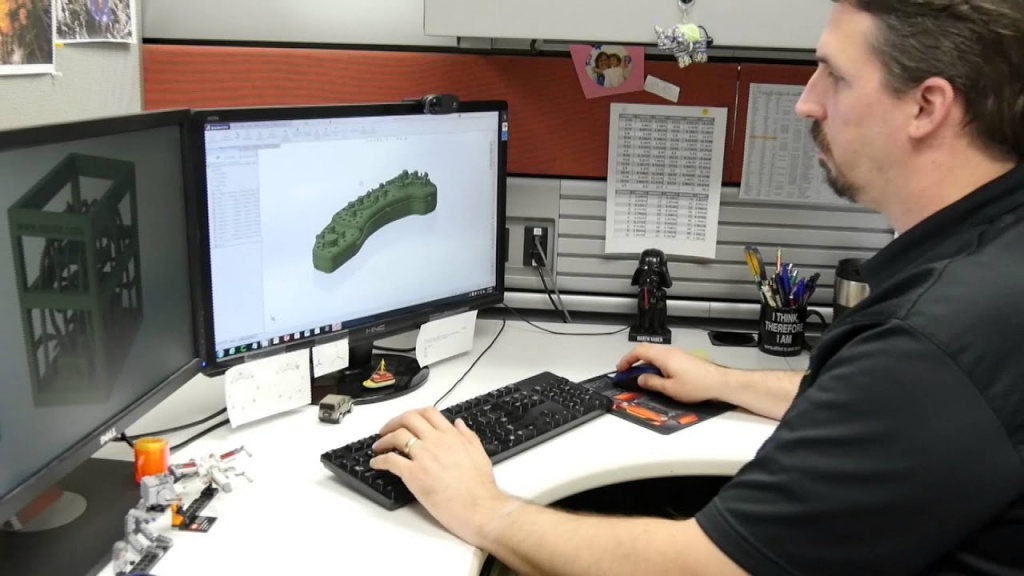

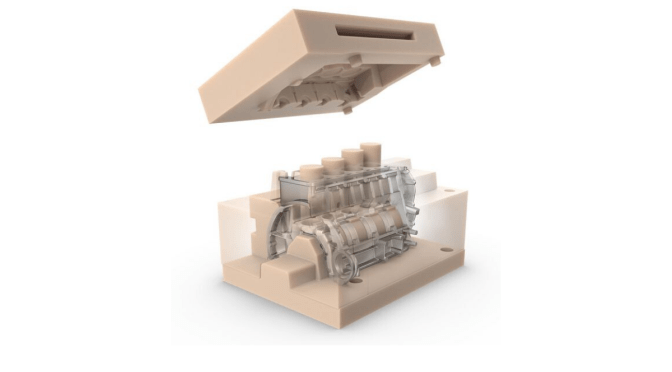

Шаблон - это физическая модель, которая используется для изготовления пресс-формы и повторяет внешний вид отливки. Чтобы получить модель-шаблон пресс-формы для 3d принтера, специалисту необходимо лишь создать нужную конфигурацию в программе CAD.

Изготовление пресс-форм аддитивным методом

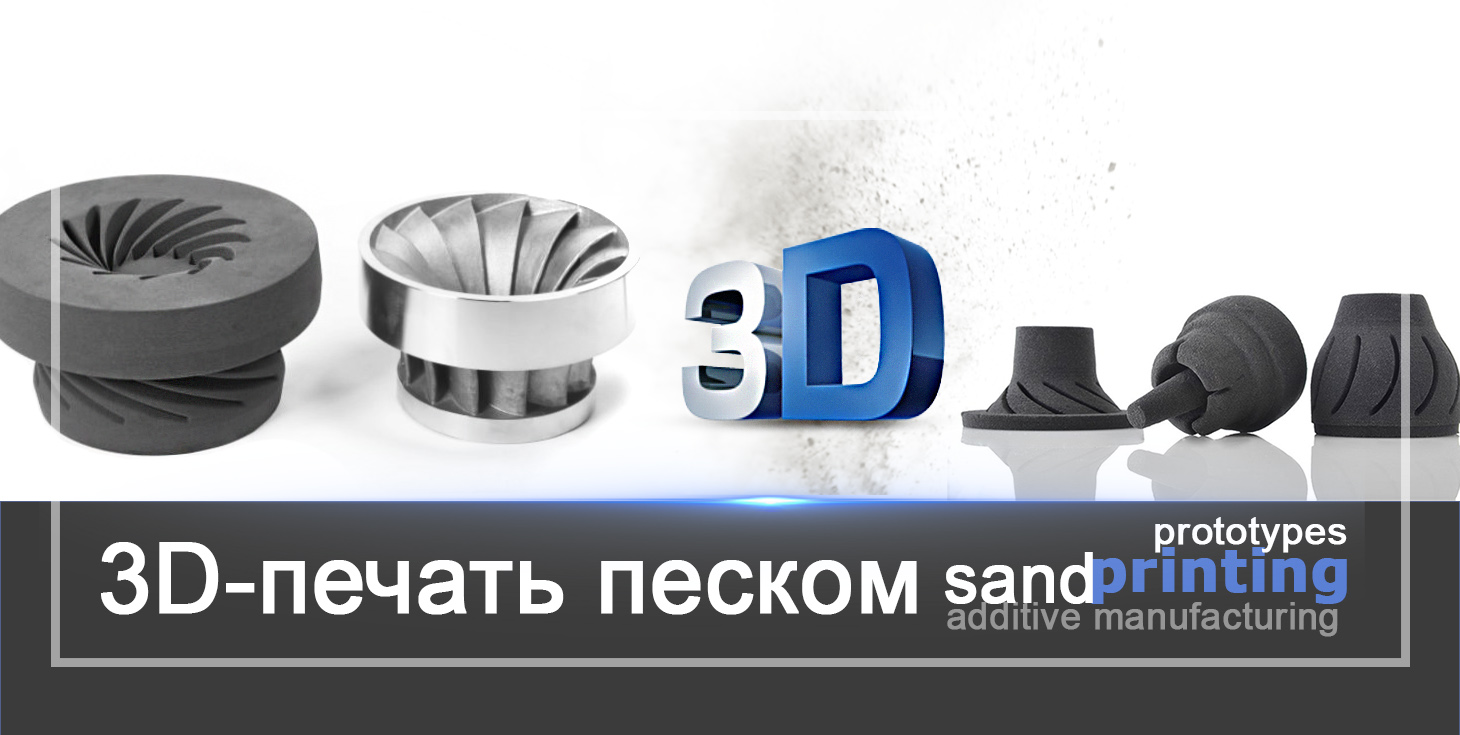

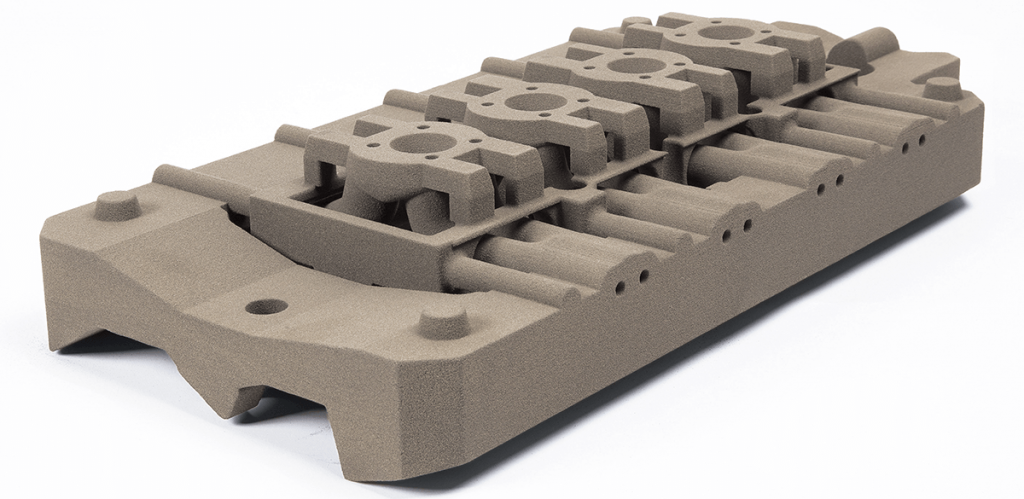

Аддитивное производство, также называемое 3D-печатью, предназначено для создания песчаные формы с непревзойденной геометрической сложностью. Песочный 3D-принтер, как и все другие принтеры, работает со слоями. Он использует материалы, такие как песок, керамика, металлические частицы, а также кварцевый песок. Технология, используемая для этих машин, называется Binder Jetting .

Песочные 3D-принтеры не требуют нагрева для производства деталей и пресс-форм. Это очень важно, поскольку позволяет изготавливать объемные 3D-модели.

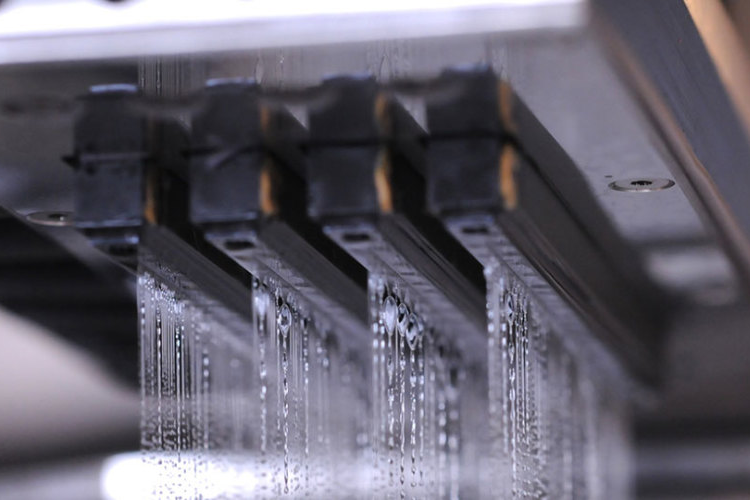

Струйные 3D-принтеры создают детали постепенно слой за слоем, нанося жидкое химическое связующее вещество на порошкообразные частицы песка толщиной примерно 140 - 280 микрон, связывая каждый слой вместе, чтобы получить желаемый объект.

Выбор материала довольно широк:

- Кремнезем песок

- Нержавеющая сталь 316

- Карбид силикона

- Керамические бусы

- IN625

- Chromite

- бронза

- PA 12

Наиболее распространенными песчаными материалами, используемыми в процессе, являются кремнезем и циркон.

Принцип работы песчаного (порошкового) 3d-принтера

Главными компонентами 3D-принтера (BJ метод) являются : - контейнер для порошка, - (несколько) печатающих головок, - строительная платформа, - контейнер для материала и устройство для повторного нанесения порошка.

Подготовка

Перед началом процесса 3D-печати BJ материал должен быть загружен в контейнер для порошка (песка или смеси). В отличие от других принтеров, этот порошок не нагревается, более ого на протяжении всего процесса 3D-печати тепло не задействовано.

Старт и процесс печати

Печать начинается с нанесения одного слоя порошка на строительную платформу. Печатающие головки затем покрывают порошок, избирательно распыляя капли связующего агента.

Лучший способ понять связующий агент - это думать о нем как о клее для частиц порошка. Когда капли вступают в контакт с порошком, частицы сплавляются и образуют твердое вещество.

Как только весь первый слой конструкции слился со связующим агентом, строительная платформа сдвигается на один слой вниз по высоте, осаждается новый слой порошка, и процесс повторяется до тех пор, пока деталь не будет завершена.

Когда закончено, часть полностью покрыта порошком.

Завершение

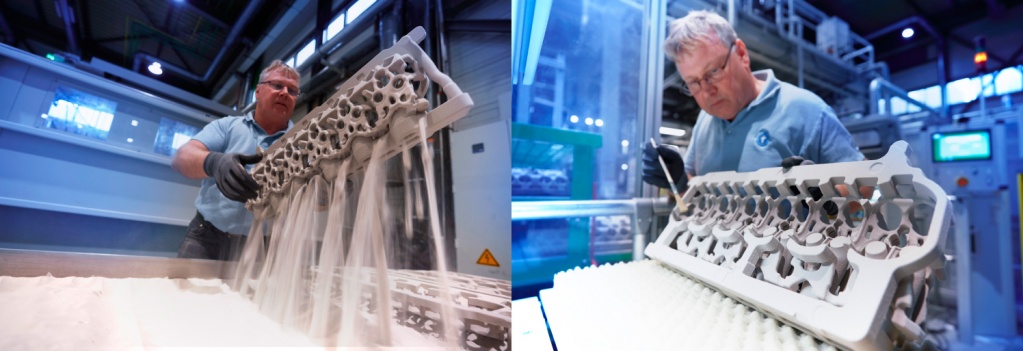

По окончании процесса последующей печати детали «выкапывают» из порошка с помощью сжатого воздуха. Детали, изготовленные с помощью BJ, могут быть подвергнуты последующей обработке с использованием ряда методов, которые мы представим позже.

С технологией аддитивного производства стало возможным распечатать сложную пресс -форму за день и получить отливку из литейного цеха на следующий день. Целые дорогостоящие этапы, могут быть исключены, поскольку для производства песчаных форм и стержней необходим только один набор данных в CAD. Применение данных CAD моделей, позволяет использовать все богатство детализации и точности, практически неограниченной геометрии, могут быть реализованы подрезы.