Обеспечение контроля качества аккумуляторов с использованием промышленной инспекции компьютерной томографии. Как новые достижения в технологии NDT X-Ray помогают обеспечить качество и безопасность потребителя.

Во всех основных отраслях современной промышленности постоянно растет необходимость в качественных и надежных аккумуляторах и устройств накопления энергии для устройств питания.

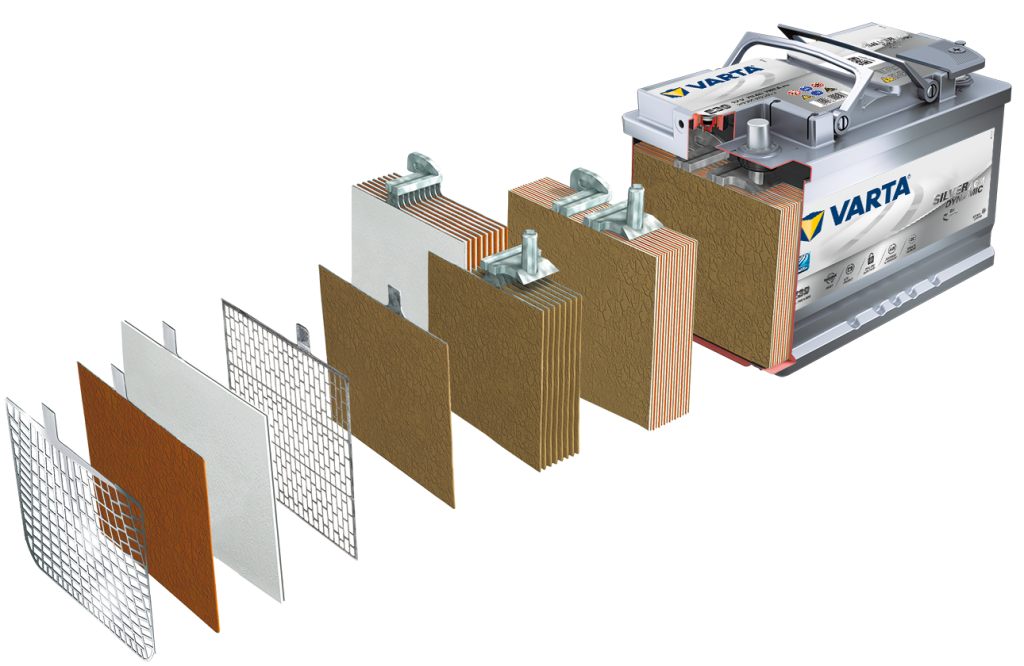

Аккумуляторы обеспечивают питание для огромного числа продуктов, устройств и техники. Современные автомобили, электромобили, скутеры, лодки и самолеты, и все это питается от аккумуляторных батарей, качество и надежность которых влияет на общественную безопасность. Таким образом, обеспечение надежности батареи является ключевой задачей производителей с помощью всесторонних проверок на качества.

Помимо безопасности аккумуляторных батарей, важно получить заявленные характеристики батареи, которые влияют на производственные результаты и достижение стандартов соответствия. Качество напрямую связано с производительностью, управлением затратами и ограничением рисков. Кроме того, крайне важно, при производстве аккумуляторов инспекция и поиск возможных дефектов и сбоев до того как продукт попадет к конечному пользователю.

Помимо безопасности аккумуляторных батарей, важно получить заявленные характеристики батареи, которые влияют на производственные результаты и достижение стандартов соответствия. Качество напрямую связано с производительностью, управлением затратами и ограничением рисков. Кроме того, крайне важно, при производстве аккумуляторов инспекция и поиск возможных дефектов и сбоев до того как продукт попадет к конечному пользователю.

Инспекция и раннее обнаружение дефектов в процессе изготовления аккумуляторных батарей для автомобилей и, например для самолетов должны происходить на разных этапах производства и включать в себя диагностику внутренних и внешних областей и параметров.

В частности, проверки качества необходимы для контроля компонентов встроенной батареи (анод, катод, сепаратор, электролит) в следующих точках производства:

• После укладки электрода (анод, катод и сепаратор)

• После укладки в стопки и перед заполнением электролитом

• Перед консервированием рулона (анода, катода и сепаратора) в призматической ячейке

• При полном тестировании ячейки после заполнения электролитом и закрытия пакета или банки

Дефекты нарушающие целостность аккумуляторов

По мере появления инновационных вариантов конструкций аккумуляторов и расширения существующих, производитель постоянно стремится увеличить нагрузочную способность и продлить жизненный цикл, соответствовать всем стандартам обеспечения качества и безопасности.

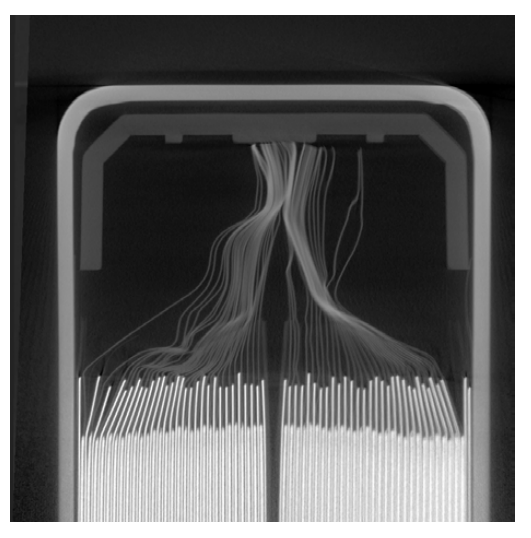

Неразрушающий контроль (НК), благодаря 3-D промышленной рентгеновской компьютерной томографии (КТ) , находится на высоком уровне и готов справиться с важной задачей комплексных проверок качества батареи.

Чтобы понять, почему промышленный компьютерный томограф (КТ) идеально подходит для обеспечения качества батареи, давайте рассмотрим потенциальные источники отказа (дефекты), которые могут быть выявлены при надлежащем контроле качества во время изготовления батареи.

Проблема с правильным расположением

После укладки электрода необходимо проверить удельное расстояние и выравнивание анода и катода. Оптимальное расстояние вылета при штабелировании обеспечивает правильную и безопасную работу аккумулятора.

Если расстояние между электродами слишком мало, существует риск теплового воздействия (возгорания),так как за короткое время выделяется большое количество энергии. Если же расстояние между анодом и катодом слишком велико, то элемент батареи не будет настолько эффективным, насколько это необходимо для накопления энергии.

Наличие постороннего материала

Есть несколько источников потенциального загрязнения во время производства батареи. Инородные материалы, такие как остатки при сварке, избыточный анодный или катодный материал и чешуйчатый материал, могут стать причиной короткого замыкания, что приведет к выходу батареи из строя или, что еще хуже, к возгоранию. Осмотр помогает убедиться, что батареи не содержат посторонних материалов, ограничивающих производительность.

Электродная резка

Аноды и катоды обрабатываются в машинах для нанесения покрытий, которые распределяют пасту через медную и алюминиевую фольгу, скатанную с катушек материала. После того, как электроды покрыты и высушены, эти пленки нарезаются на машине для отдельных элементов батареи. Неточная резка может привести к образованию острых краев, которые, в свою очередь, могут проколоть аккумуляторную батарею и вызвать потерю электролита. Кроме того, неточные порезы могут привести к вылету фольги и проблемам с отслаивающимся покрытием, упомянутым выше, и повысить риск короткого замыкания и выхода из строя аккумулятора.

Почему традиционные подходы к контролю качества не дают надежных результатов

Обычные методы контроля качества при производстве батарей имеют ограниченные возможности и не отвечают высоким современным стандартам.Устаревшие методы контроля качества аккумуляторных батарей:

- Разрушающие испытание, которое разрезает стек и разрушает батарею. Это означает, что тестируются только периодические образцы, а деталь, используемая в приложении для конечного использования, не проверяется. Таким образом, деструктивное тестирование - это экстраполяция качества с большими временными интервалами между отбором проб и проверкой. В высокоскоростных и высокопроизводительных автомобильных средах эти зазоры могут привести к образованию большого количества лома и последующим потерям.

- Двухмерная (2d) рентгенография, часто используемая в потоке, проверяет только один потенциальный режим отказа в случае штабелирования. Как показано выше, в каждой батарее есть несколько возможных режимов отказа, и всесторонние, эффективные проверки должны диагностировать все без исключения. Несмотря на то, что 2D-проверка обычно выполняется быстрее, поскольку делается только несколько изображений, перекрывающиеся функции в проекциях рентгеновских изображений не позволяют автоматически или надежно обнаруживать большинство режимов отказов.

Традиционные и устаревшие подходы к проверке оставляют потенциальные слепые зоны уязвимости в отношении качества, безопасности и производительности батареи. Слепые пятна и скрытые потери несут реальные и ощутимые издержки. Как таковые, они могут мешать безопасности и производительности, увеличивая уязвимости и риски - чего можно было избежать.

С точки зрения финансов, общая стоимость применения методов контроля может выглядеть следующим образом:

- Первоначальная стоимость обычной проверки примерно на 40% ниже, чем у промышленных КТ-решений. Однако, в традиционной проверке обычно диагностируется только один тип механического повреждения. Это означает, что большинство источников отказов НЕ МОГУТ проверяться с помощью 2D-рентгеновских методов. Таким образом, обычные инспекционные испытания позволяют выявить лишь 20% потенциальных отказов, что влечет за собой дорогостоящие риски, связанные с отходами, простоем и, в конечном итоге, общественной безопасностью.

- Приблизительно 10% брака, по оценкам производства и переработки отходов, составляет $ 50 000-100 000 долларов США на завод по производству аккумуляторов с несколькими линиями.

- По оценкам, технология 3-D промышленной компьютерной томографии позволяет снизить расход брака на 30-50% по сравнению с обычными методами контроля.

Если дефекты и брак при изготовлении аккумуляторной батареи проходят через производство незаметно, то последствия быстро дадут о себе знать. Экономия на методах контроля в дальнейшем увеличивают количество батарей с невыявленными дефектами и браком, и могут нанести необратимые убытки.

Современный метод контроля на производстве аккумуляторных батарей

К счастью, все больше современных предприятий используют технологию трехмерной промышленной компьютерной томографии для контроля качества аккумуляторных батарей. Используемая в процессе производства и в режиме реального времени при изготовлении аккумуляторных батарей технология CT X-ray предлагает комплексные проверки качества на всех этапах производства, позволяя одновременно проверять многочисленные случаи отказов.

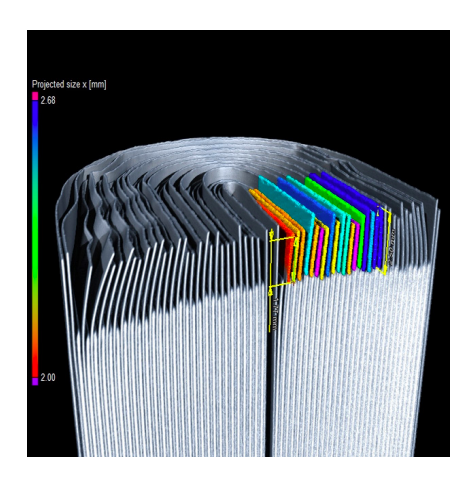

Технология компьютерной томографии (CT) обеспечивает требуемое для батареи высокое разрешение при высоких скоростях контроля.

Плюсы применения промышленной инспекции компьютерной томографии включают в себя:

Улучшаются материальные, количественные результаты производства. Меньше брака | Более быстрое время реакции | Высокая универсальность | Улучшенное качество | Соответствие нормативам и стандартам | Снижение затрат

Улучшаются материальные, количественные результаты производства. Меньше брака | Более быстрое время реакции | Высокая универсальность | Улучшенное качество | Соответствие нормативам и стандартам | Снижение затрат- Нематериальные результаты: отсутствие ущерба бренду компании производителя

- Безопасность продукции высокого уровня и соответствие стандартам

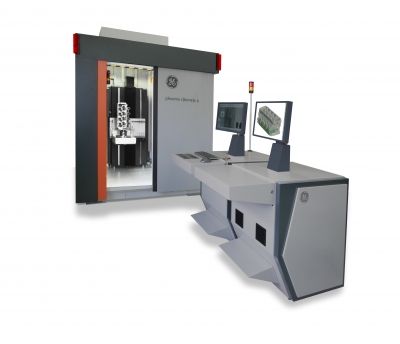

Компания Baker Hughes предлагает промышленные компьютерные томографы, которые применяются на производстве по всему миру.

Компания Baker Hughes предлагает промышленные компьютерные томографы, которые применяются на производстве по всему миру. Промышленные рентгеновский томограф линейки Phoenix - готовое инспекционное решение

Специализированное лабораторное испытательное оборудование для литий-ионных батарей:- Высокоточные микро- и нано компьютерные томографы для тестирования и анализа электродов и ячеек -nanotom, v | том | x s, v | том | x m

- Аналитика аккумуляторных модулей - v | том | x м, v | том | x L300 & 450, v | том | x C450

- Производственные КТ-решения на линии с программным обеспечением для автоматического обнаружения дефектов длятестирование качества

- Поточные решения для поточного производства, адаптированные к потребностям литий-ионных производителей

• Диапазон разрешающей способности электрода батареи и лабораторного оборудования: 1-50 мкм Voxel

• Диапазон разрешения функции тестирования модуля: 50-150 мкм Voxel

Решения Phoenix | X-Ray CT выявляют основные случаи отказа /производственные дефекты и брак для ячеек и модулей:

- структура электрода

- однородность материала активного электрода

- электродная геометрия «свес»

- материал инородного тела на электродах

- инородный материал из смесителя

- электрод материал из сборки

- пыль и истирание других материалов

- газовые пузырьки

- сварочные дефекты и осколки

- образование заусенцев

- размерная точность корпусов

- измерение уровня электролита

- статус заполнения смолы

Современный мир полагается на аккумуляторные батареи для питания многих устройств и транспортных средств, используемых ежедневно. Таким образом, всеобъемлющий контроль качества при изготовлении аккумуляторных батарей имеет самое важное значение.

Для надлежащего качества на производстве нужен надежный партнер и оборудование контроля, которое интегрирует знания в разработку и поддержку решений. Принимая современные решения для проверки, производители батарей могут обеспечить качество своей продукции, улучшить производительность и снизить затраты, тем самым повысить безопасность.